Qui s’intéresse de près ou de loin à l’industrie a forcément entendu parler de l’ #Industrie 4.0, ou encore des #start-up.

Depuis quelques années, la quatrième révolution industrielle (Industrie 4.0) cherche à redéfinir la façon dont nous percevons la production. Après des décennies de mondialisation et d’érosion industrielle, la réindustrialisation est devenue une préoccupation d’abord mondiale, puis nationale et aujourd’hui locale, partagée par tous les acteurs des outils productifs.

Lorsque les gouvernements et les nations s’approprient un tel mouvement, nous craignons un énième concept marketing totalement hors-sol. Toutefois, il est possible – nous nous y efforçons – de créer un outil productif de proximité pertinent pour les entrepreneurs de l’industrie désireux de faire autrement, d’entrevoir la porte d’une démarche industrielle locale.

La Chine, terre promise des startups industrielles

Toutes les entreprises et tous les entrepreneurs vous le diront : le développement et l’industrialisation de produits restent plus que jamais un défi.

C’est d’autant plus vrai que les phases de développement produits sont bien souvent méconnues (les temps, les coûts et contraintes diverses) donc sous-estimées, tout comme les fonds nécessaires à leur industrialisation : combien coûte un premier prototype ? Combien de modification vais-je pouvoir faire ? La version industrialisée est-elle définitive ? Quels sont les investissements machines à prévoir ? Ais-je bien anticipé la logistique, les fluctuations de matière première, la maintenance ainsi que les softs …

A chaque étape, les entrepreneurs découvrent de nouvelles contraintes et surprises associées, assez pour flirter avec le découragement. Dès le départ, ils entrent en contact avec des bureaux d’études français, bien souvent parisiens, où les choix techniques encore inconnus sont autant de risques, qui se paient très cher. Non seulement les fonds persos, la bourse French Tech et BPI France vont y passer, mais les tarifs prennent la forme d’un renoncement, celui du « fabriquer en France ».

Alors, à l’étape où l’on a besoin d’agilité et d’un outil de production flexible, s’ouvre la tentation de la Chine, partenaire idéal pour développer les produits :

- Les process sont parfois moins aboutis, mais plus rapides. On y travaille donc plus vite. Et même si le produit est moins sophistiqué dans ses fonctionnalités et son esthétique, cela suffit pour tester et valider l’idée.

- Il faut se le dire, la main d’œuvre est moins coûteuse. Les coûts de développement sont donc plus accessibles et surtout plus connectés à la réalité des start-up ou celle des petites entreprises.

- Le volume de fabrication et l’objectif de cette phase ne nécessitent pas de produire dans une méga-usine aux moyens démesurés et à la rigidité du process.

- Ne pas être expert dans son domaine n’est pas un problème pour comprendre et se faire comprendre dans l’expression du « cahier des charges ».

Les limites du "made in monde"

Cette démarche fonctionne si tout se passe bien du premier coup, donc… rarement. Car produire à l’étranger c’est aussi faire face à des complications comme la barrière de la langue, la culture ou encore l’identification de la bonne entreprise qui accompagnera la fabrication du prototype.

Développer en Chine est bien plus complexe pour des personnes non ingénieures, non techniques, qui partent de leur idée avec leur croquis et leurs espérances en poche. Avoir une idée et développer un produit, ne sont pas les mêmes métiers. La R&D, la fabrication sont des univers complexes, à part. Et même si l’aspect financier n’est pas un problème, être loin signifie être dans l’attente, sans grande visibilité sur l’avancée du produit, rendant alors cette phase difficile à vivre.

Sophie Carbonari, facialiste et créatrice de la marque éponyme, a témoigné récemment de son expérience dans The Bold Way. Après la création de son produit dont elle créé la formulation, elle décide de lancer une production.

Son choix se porte sur la Corée du Sud, qui fait figure dans le monde de la beauté, de berceau de l’innovation et spécialiste dans la Cosmeceuticals (intermède entre la cosmétique et la pharmaceutique).

Entre barrière de la langue pour le suivi de la R&D qu’elle réalise elle-même sans formation, petite production, et solopreneur inconnue, Sophie Carbonari a dû se battre pour ne pas rester the last of the list du site de production.

Confier la création de son prototype, la maîtrise de son processus de fabrication, c’est faire confiance, les yeux fermés ou presque à ceux qui pourront accompagner dans cette étape.

Fabriquer au coin de la rue : plus vite, plus proche.

Ultimement, on ne cherche pas à fabriquer un produit, on recherche un partenaire qui s’en charge. Pas uniquement pour déléguer une tâche complexe, mais parce qu’elle est intimement liée à des choix cruciaux dans l’aventure. Ce sont donc la recherche de proximité et la relation de confiance qui sont indéniablement les besoins fondamentaux exprimés par nos clients.

Dans cette réindustrialisation galopante, aller à l’encontre du Fabless, ce sont des opportunités dont les intérêts sont porteurs pour les territoires. Il s’agit de :

- Réaliser des ajustements rapides ; essentiel lors des phases de développements, ce qui n’est optimal qu’avec une proximité physique.

- Retrouver la maitrise du produit ; sans elle, impossible d’améliorer en continu.

- Lutter contre la perte de savoir-faire ; délocaliser la production c’est aussi délocaliser la R&D ce qui conduit à un manque de formation des ingénieurs en école

Produire en hyper-proximité offre à tous les moyens de renouer avec les compétences industrielles et in fine redynamiser et renforcer son écosystème. Nous croyons que cela prend effet dès le prototypage.

Le prototypage, étape rêvée pour l’hyper proximité

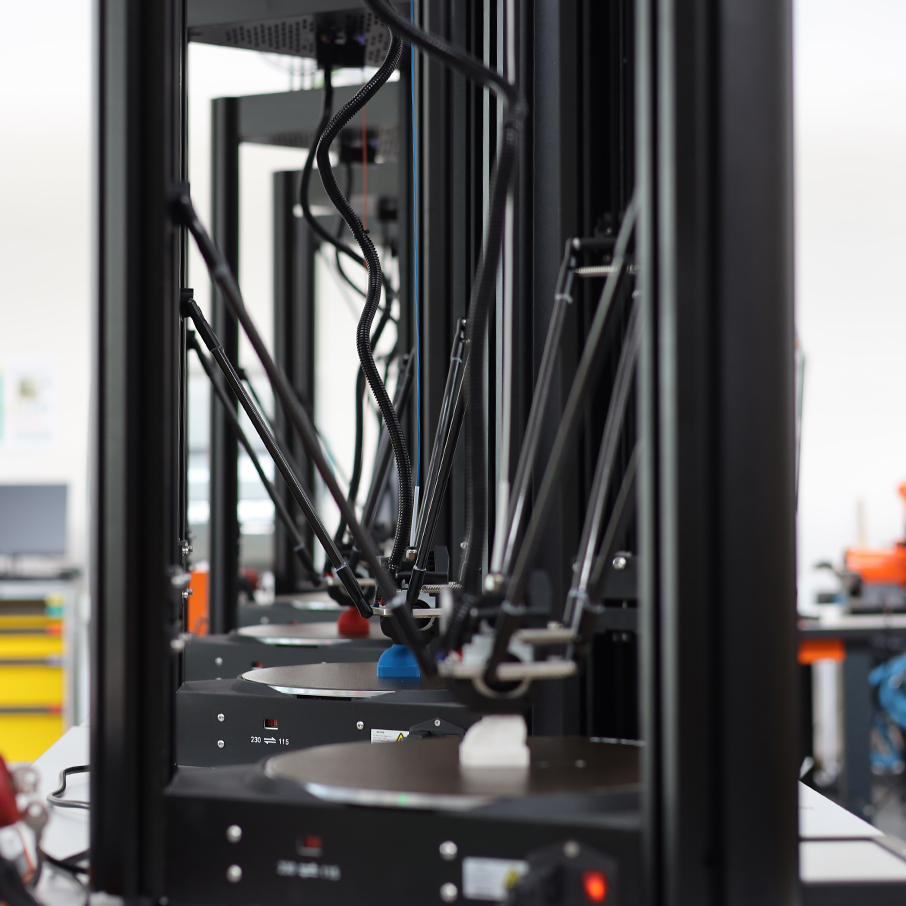

Si l’industrialisation amène à des lignes de production rigides et standardisées, les phases de développement appellent au contraire à l’interaction constante : Il faut pouvoir prototyper, tester, ajuster, optimiser, et parfois même repartir de zéro. Qu’il faille ajouter, supprimer ou vérifier des fonctionnalités, ajuster les process, les matériaux… C’est une étape cruciale où l’innovation, la flexibilité et la réactivité sont des atouts majeurs.

C’est la proximité qui facilite l’interaction. Vous pouvez toucher votre produit, observer son comportement, comprendre ses forces et ses faiblesses ; pas uniquement l’utilisateur, mais également le fabricant. Plutôt que de vivre l’industrialisation comme une contrainte, vous pouvez discuter avec vos équipes ou vos partenaires, partager vos idées, recueillir leurs commentaires.

Vous pouvez ajuster votre produit ou votre processus de production en temps réel, sans avoir à attendre des semaines ou des mois.

Pour que cette industrie agile et proche soit un véritable levier en faveur de l’innovation, chaque partie prenante doit faire partie du voyage.

Savoir s’entourer, faire partie d’une communauté pour réussir le sourcing des partenaires comme point de départ ; Voilà ce qui permet de repousser les limites de ce qui est possible, d’explorer de nouvelles idées, de créer de nouveaux produits qui répondent mieux aux besoins de vos clients ou qui ouvrent de nouvelles opportunités.

Structurer la fabrication sur un maillage plus resserré sur le territoire est la suite de la réponse. La réindustrialisation locale, en mettant l’accent sur le prototypage, crée un environnement favorable à l’innovation et offre aux entreprises les moyens de développer des produits plus innovants, plus adaptés à leurs marchés, et en fin de compte, plus compétitifs.

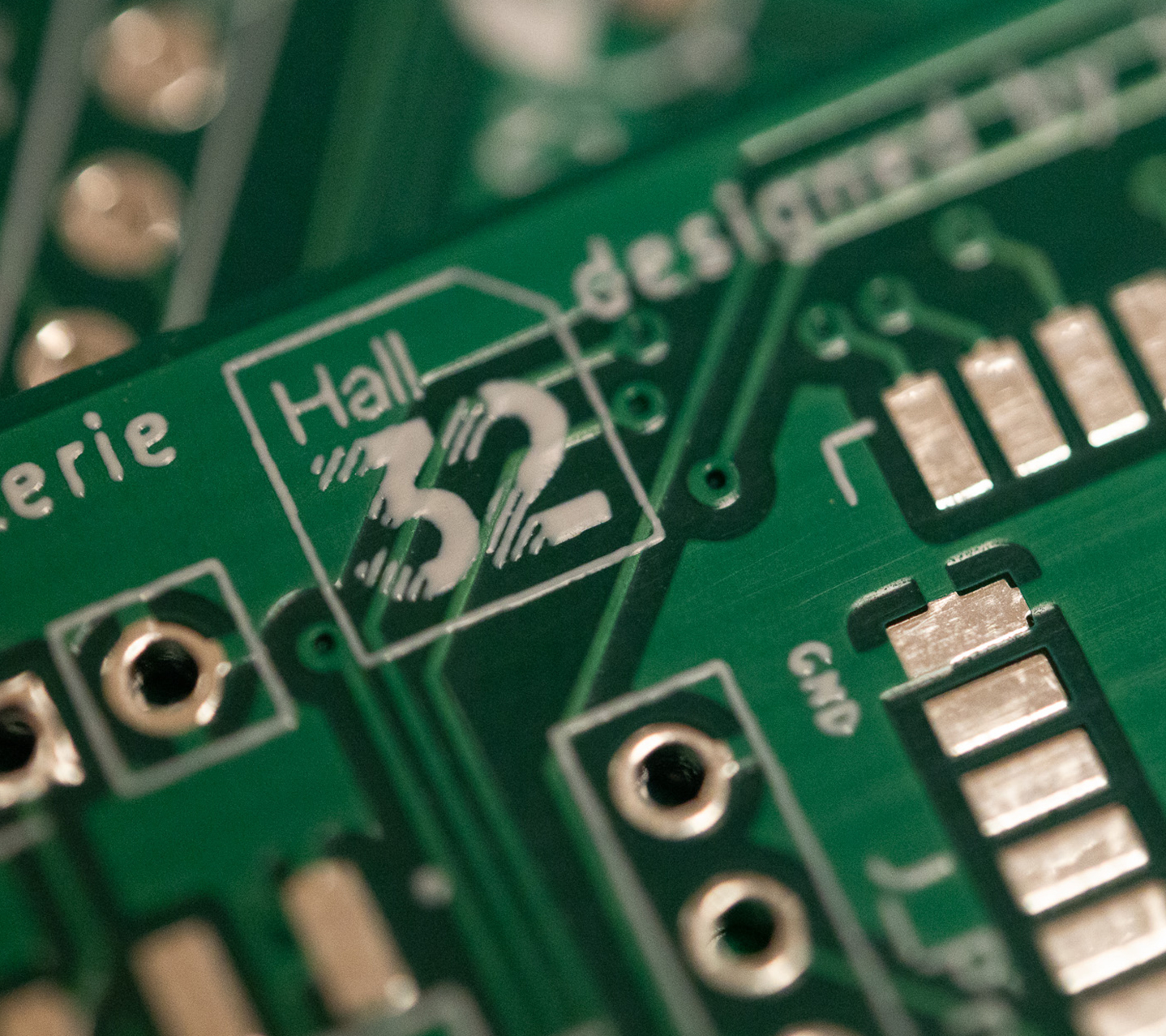

De nouveaux écosystèmes permettent de réancrer le développement et la fabrication au plus proche des besoins. A leur échelle, les Fablabs, les tiers-lieux, les manufactures de proximité, participent à la réappropriation et au développement pour l’innovation au bout de la rue. Ces lieux encouragent la mutualisation des ressources, qu’il s’agisse de machines, de services ou de données. Ils sont bien plus que de simples vitrines du "local washing", ils sont des piliers du renouveau industriel, proposant un nouveau modèle à la fois compétitif, juste et local. Loin d'être uniquement tournés vers le profit, ils sont aussi des vecteurs d’attractivité de nos territoires. Ils créent des passerelles entre tous les acteurs d’un même secteur, facilitent la conception, le développement et bien sûr, la production.

La "première brique" de ce modèle est la redéfinition de la relation entre l'industrie et le territoire. Une fois posée, on découvre rapidement que la véritable richesse de ce nouveau modèle réside dans la transmission des savoir-faire. Ce n'est pas qu’une question de production et d'économie, mais aussi d'héritage et de pérennité. C'est une histoire dans l'histoire, celle de l'artisanat et de l'industrie, qui se réinvente et se perpétue, avec ou sans révolution 4.0.